Come funziona?

Nel 1905 fu inventato e brevettato dal francese Lèon Creux.

Lo Scroll non ha valvole, pistoni, bielle, albero a gomiti, non necessita di separatori di liquido,

e non è rumoroso.

Per un uguale rapporto di compressione lo Scroll è in grado di movimentare una portata di refrigerante superiore del 50% rispetto al compressore alternativo a pistoni di pari potenza.

Due spirali evolventi si accoppiano tra di loro formando tasche di gas a forma crescente. La prima spirale rimane fissa, mentre la seconda compie un movimento orbitale rispetto alla prima. Il movimento orbitale fa sì che il gas venga aspirato all'interno e convogliato verso il centro della spirale, dove si crea una pressione del gas sempre più alta. Il gas viene quindi scaricato dalla luce situata sulla spirale fissa.

Perché la resa degli scroll è superiore a quella degli alternativi?

Perché sono quasi immuni dai colpi di liquido?

Il design dei compressori Scroll garantisce una adattabilità assiale e radiale (destra e sinistra, su e giù ) tra le due spirali aumentando la vita utile del compressore. Per "adattabilità" si intende la capacità delle spirali di separarsi in condizioni anomale. Questa funzione elimina il contatto che può causare la rottura. La adattabilità assiale permette alla spirale di rimanere in contatto continuo in tutte le normali condizioni di lavoro, assicurando perdite minime anche senza l'uso di guarnizioni. La adattabilità radiale permette alle due spirali di separarsi lateralmente, in modo che i detriti o il refrigerante liquido possano attraversarle, migliorando significativamente la durata e l'affidabilità. La combinazione di adattabilità assiale e adattabilità radiale permette alle spirali di migliorare le prestazioni con l’aumentare dell’utilizzo. Il contatto continuo sul fianco, mantenuto dalla forza centrifuga, riduce al minimo le perdite di gas e ottimizza l'efficienza del compressore.

Come regolare la capacita di uno scroll?

In molti sistemi di refrigerazione il carico può variare all'interno di un ampio intervallo e ciò richiede l'uso del controllo della capacità del compressore. Le tecnologie di modulazione tradizionali includono azionamenti a velocità variabile (i quali sono costosi e comportano alcuni problemi relativi alla riduzione dei giri con conseguente riduzione della lubrificazione), sistemi di scarico, by-pass di gas caldo (iniettano gas caldo in aspirazione con relativo aumento della temperatura statorica) o architettura in parallelo. Alcune di queste soluzioni comportano diversi problemi, in quanto spesso sono complicate e difficili da progettare in apparecchiature esistenti.

Copeland Compliant Scroll™, la modulazione digitale opera in base a un meccanismo semplice. Il controllo della capacità viene ottenuto separando le due spirali in senso assiale per un breve periodo di tempo. Questa semplice soluzione meccanica permette un preciso controllo della temperatura e garantisce l'efficienza del sistema.

Tempo di ciclo: 20 sec Valvola attiva/aperta: 12 sec e valvola inattiva/chiusa: 8 sec Capacità risultante: 40%. (Speriamo che i nostri amici della PEGO o ELIWELL propongano presto qualche controllore dedicato a questa applicazione)

La tecnologia Digital Scroll offre una modulazione continua 10-100% senza alcuna limitazione del campo operativo. Di conseguenza, le pressioni e le temperature del sistema sono strettamente controllate. I test hanno dimostrato una variazione di temperatura di +/-0,5 K negli espositori. Una maggiore stabilità delle temperature di evaporazione assicura una minore deumidificazione degli alimenti, una minore perdita di peso e una migliore conservazione della qualità degli alimenti. L'accensione e lo spegnimento del compressore vengono ridotti al minimo, assicurando un'efficienza del sistema ottimale e una più lunga aspettativa di vita delle apparecchiature. La possibilità di utilizzo a basse temperature di condensazione fino a 10 °C.

Grazie all'impiego della tecnologia Digital Scroll che consente di effettuare delle “iniezioni” di vapore a media pressione all'interno delle spirali, questi sistemi sono in grado di ottenere elevati valori di COP con incrementi fino al 20% rispetto alla tecnologia tradizionale.

Il ciclo ad iniezione di vapore con il compressore scroll e' simile a quello di un ciclo a due stadi (normalmente usati in refrigerazione su impianti a bassissima temperatura) con interstadio di raffreddamento, ma in cui il processo viene realizzato utilizzando un unico compressore.

L’efficienza del compressore Scroll ad iniezione di vapore è superiore a quella di un compressore tradizionale Scroll perché la capacità addizionale derivante dall'iniezione di vapore è ottenuta con una minore quantità di potenza assorbita. (Il vapore viene compresso solo a partire dalla pressione intermedia che è superiore rispetto alla pressione di aspirazione) La perdita di carico sulla linea di aspirazione risulta inferiore rispetto a quella di un ciclo tradizionale in quanto la portata in aspirazione e' minore. La riduzione di questo valore può essere significativa, essendo proporzionale al quadrato della portata: per esempio, ad una riduzione della portata del 40% corrisponde una riduzione della perdita di carico in aspirazione del 64%.

Copeland Compliant Scroll™, la modulazione digitale opera in base a un meccanismo semplice. Il controllo della capacità viene ottenuto separando le due spirali in senso assiale per un breve periodo di tempo. Questa semplice soluzione meccanica permette un preciso controllo della temperatura e garantisce l'efficienza del sistema.

La modulazione viene ottenuta con un tempo di ciclo basato sul controllo PWM (Pulse Width Modulation, modulazione ad ampiezza di impulsi) di un'elettrovalvola, la quale aziona un pistone montato in modo rigido sulla spirale superiore. Questo pistone è azionato dalla pressione del gas. L'elettrovalvola si apre per consentire alla piccola camera di modulazione di comunicare con l'aspirazione attraverso la tubazione esterna.

Nota:

Pensiamo ad una macchina di condizionamento quando lavora a pompa di calore......cosa succede quando le temperature sulla batteria esterna vanno sotto zero? L' evaporazione è bassa? La condensazione la vogliamo relativamente alta? Il rapporto di compressione diventa alto? Il compressore risulta sovradimensionato quindi si rende necessario regolare questo eccesso di potenza? Ecco poniamoci queste domande....

Iniezione di vapore:

Ciclo:

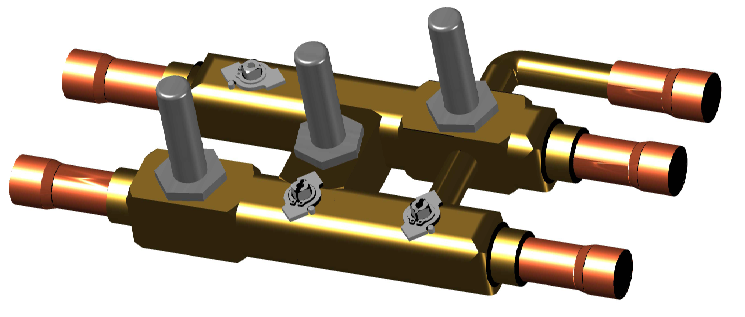

Circuito:

Una parte del refrigerante liquido, dal lato di alta pressione, passa attraverso una valvola di espansione e poi in uno scambiatore di calore a piastre che funziona da sottoraffreddatore. Il vapore surriscaldato e' poi iniettato ad una pressione intermedia nella spirale del compressore scroll: il sottoraffreddamento addizionale aumenta l’effetto frigorifero all'evaporatore in quanto l’entalpia al suo ingresso diminuisce.

KW-COP

Prestazioni riportate da: Copeland Europe Emerson Climate Technologies.

Questo sistema può anche essere sfruttato per modulare la capacita' del compressore nel caso in cui il carico frigorifero sia basso: utilizzando una valvola solenoide e' possibile escludere il circuito di iniezione vapore riducendo cosi' la capacita' frigorifera.(risulta molto più economico di un variatore di frequenza)

Il guadagno di capacita' che si ottiene e' maggiore in percentuale all'aumentare del rapporto di compressione: questo sistema si adatta bene ad essere utilizzato con l’R404A e risulta migliore rispetto all'impiego di uno scambiatore passivo tra linea liquido ed aspirazione.

Il guadagno di capacita' che si ottiene e' maggiore in percentuale all'aumentare del rapporto di compressione: questo sistema si adatta bene ad essere utilizzato con l’R404A e risulta migliore rispetto all'impiego di uno scambiatore passivo tra linea liquido ed aspirazione.