Risposta per Armando che chiedeva chiarimenti sullo sbrinamento ad inversione di ciclo.

a mio avviso è in assoluto il sistema migliore per lo sbrinamento, anche se sui grossi impianti i componenti per realizzarlo iniziano a diventare costosi, è per questo che quasi tutti preferiscono le resistenze elettriche a discapito dei consumi (solita storia )

Passiamo ora al circuito:

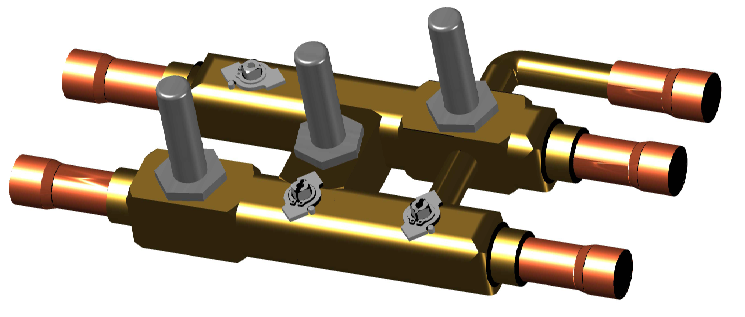

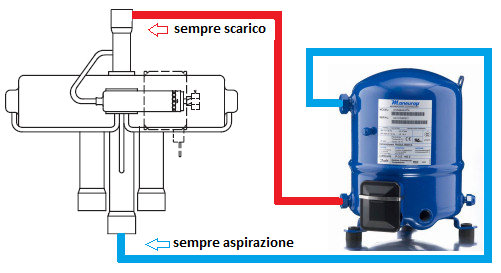

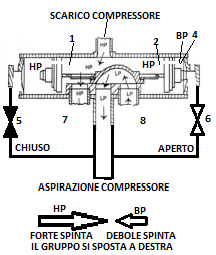

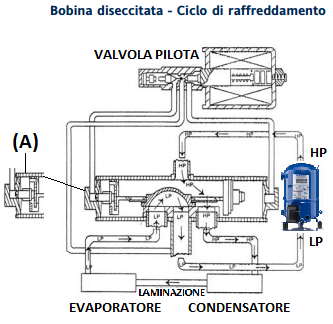

La valvola ad inversione di ciclo (posizione 1) permette di invertire il senso di passaggio de fluido e il rispettivo ruolo degli scambiatori. Durante tutta la durata dello sbrinamento l'evaporatore diventa condensatore, poiché è alimentato dal gas di mandata. Il controllore della Pego raffigurato permette di eseguire tutte le funzioni necessarie per questo tipo di sbrinamento.

L'elettrovalvola ( posizione 2 ) sul liquido permette di arrestare il compressore tramite la messa in vuoto , al fine di facilitare il ritorno di olio. (in sbrinamento chiusa)

L'elettrovalvola (posizione 3) è di tipo normalmente aperta, il suo ruolo è di impedire che il fluido contenuto nel ricevitore di liquido allaghi il condensatore, il quale deve assicurare la funzione di evaporatore durante il ciclo di sbrinamento. (in sbrinamento alimentata quindi chiusa)

Le valvole di non ritorno ( posizione 4 ) dirigono il liquido attraverso la valvola termostatica in cella ( posizione 6 ) durante il ciclo di raffreddamento e attraverso l'altra valvola (riferimento 7) durante lo sbrinamento.

Il filtro (posizione 5 ) è del tipo biflusso visto che il verso si inverte anche su di esso.

La valvola termostatica (posizione 6 ) con equalizzatore esterno, indispensabile vista la presenza di un distributore di liquido e quindi tiene conto della perdita di carico nell'evaporatore. Da notare il regolatore di avviamento (posizione 10 ) quindi non è necessaria una valvola termostatica con punto M.O.P.

Valvola termostatica manuale (posizione 7 ) chiamata anche valvola pressostatica, viene utilizzata solo in sbrinamento. (Si potrebbe utilizzare anche una valvola termostatica per ottimizzare la potenza del condensatore, ma in quel caso sarebbe obbligatorio usare una valvola M.O.P. per evitare le sovrapressioni nel sistema termostatico durante il ciclo di refrigerazione.

Termostato di fine sbrinamento (posizione 8 ) stesso principio degli sbrinamenti elettrici.

Separatore di liquido o accumulatore ( posizione 9 ) protegge il compressore dai ritorni di liquido nel momento delle inversioni di ciclo quando la valvola termostatica è molto aperta.

Ed in fine ma non meno importante il regolatore di avviamento (posizione 10 ) che mantiene una pressione costante anche dopo un ciclo di sbrinamento.

Circuito in fase di raffreddamento.

Circuito in fase di sbrinamento.

Spero di essere stato abbastanza chiaro in questa descrizione.

Per ulteriori informazioni contattatemi pure.

a mio avviso è in assoluto il sistema migliore per lo sbrinamento, anche se sui grossi impianti i componenti per realizzarlo iniziano a diventare costosi, è per questo che quasi tutti preferiscono le resistenze elettriche a discapito dei consumi (solita storia )

Passiamo ora al circuito:

La valvola ad inversione di ciclo (posizione 1) permette di invertire il senso di passaggio de fluido e il rispettivo ruolo degli scambiatori. Durante tutta la durata dello sbrinamento l'evaporatore diventa condensatore, poiché è alimentato dal gas di mandata. Il controllore della Pego raffigurato permette di eseguire tutte le funzioni necessarie per questo tipo di sbrinamento.

L'elettrovalvola ( posizione 2 ) sul liquido permette di arrestare il compressore tramite la messa in vuoto , al fine di facilitare il ritorno di olio. (in sbrinamento chiusa)

L'elettrovalvola (posizione 3) è di tipo normalmente aperta, il suo ruolo è di impedire che il fluido contenuto nel ricevitore di liquido allaghi il condensatore, il quale deve assicurare la funzione di evaporatore durante il ciclo di sbrinamento. (in sbrinamento alimentata quindi chiusa)

Le valvole di non ritorno ( posizione 4 ) dirigono il liquido attraverso la valvola termostatica in cella ( posizione 6 ) durante il ciclo di raffreddamento e attraverso l'altra valvola (riferimento 7) durante lo sbrinamento.

Il filtro (posizione 5 ) è del tipo biflusso visto che il verso si inverte anche su di esso.

La valvola termostatica (posizione 6 ) con equalizzatore esterno, indispensabile vista la presenza di un distributore di liquido e quindi tiene conto della perdita di carico nell'evaporatore. Da notare il regolatore di avviamento (posizione 10 ) quindi non è necessaria una valvola termostatica con punto M.O.P.

Valvola termostatica manuale (posizione 7 ) chiamata anche valvola pressostatica, viene utilizzata solo in sbrinamento. (Si potrebbe utilizzare anche una valvola termostatica per ottimizzare la potenza del condensatore, ma in quel caso sarebbe obbligatorio usare una valvola M.O.P. per evitare le sovrapressioni nel sistema termostatico durante il ciclo di refrigerazione.

Termostato di fine sbrinamento (posizione 8 ) stesso principio degli sbrinamenti elettrici.

Separatore di liquido o accumulatore ( posizione 9 ) protegge il compressore dai ritorni di liquido nel momento delle inversioni di ciclo quando la valvola termostatica è molto aperta.

Ed in fine ma non meno importante il regolatore di avviamento (posizione 10 ) che mantiene una pressione costante anche dopo un ciclo di sbrinamento.

Circuito in fase di raffreddamento.

Circuito in fase di sbrinamento.

Spero di essere stato abbastanza chiaro in questa descrizione.

Per ulteriori informazioni contattatemi pure.

.jpg)

.jpg)